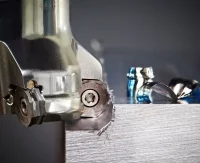

We współczesnej, konkurencyjnej branży przemysłowej, wszystkie działy przemysłu szukają idealnego narzędzia skrawającego, które oferuje wysoką wydajność, wszechstronność i precyzję przy niskim koszcie na krawędź. W odpowiedzi na to zapotrzebowanie, producenci narzędzi skrawających tworzą nowe precyzyjne rozwiązania oferujące niższy koszt dzięki większej liczbie krawędzi skrawających na płytkę oraz wyższą wydajność dzięki możliwości wykonywania operacji obróbki zgrubnej i wykańczającej.

Rozważmy na przykład najnowszą generację frezów do planowania. Wiele z nich wyposażono we wstępnie utwardzane korpusy, które przedłużają okres eksploatacji i podnoszą wydajność, a także korzystają z płytek o nawet 16 krawędziach skrawających, redukując koszt na krawędź, a co za tym idzie koszt na detal. Niektóre firmy położyły nawet nacisk na tworzenie doskonałego dopasowania pomiędzy płytką i odpowiadającemu jej gniazdu w celu zwiększenia wydajności i okresu eksploatacji frezu.

Przed zakupieniem frezu do planowania wyposażonego w kilka krawędzi skrawających producenci powinni jednak przeanalizować dokładnie swoje procedury obróbki w celu określenia najlepszych płytek, geometrii, podziałek i kątów natarcia dla swoich zastosowań. Dobrym pomysłem jest także określenie kosztów rzeczywistych narzędzi skrawających.

Rynek na krawędzi

W związku z działaniami producentów na rzecz zredukowania ceny produktów bez poświęcania jakości, popularność zyskują płytki o jak największej liczbie krawędzi skrawających, zwłaszcza w branży inżynierii ogólnej i motoryzacyjnej.

Tradycyjne frezy do planowania posiadają zazwyczaj płytki z czterema krawędziami, natomiast producenci narzędzi skrawających dodają krawędzie skrawające do płytek, by zapewnić klientom jak najniższe koszty. Obecnie niektóre płytki oferują nawet 16 krawędzi. Przykładem tego jest Double Octomill™ firmy Seco.

Firma Seco jest w stanie zaoferować 16 krawędzi skrawających, ponieważ każde gniazdo frezu Double Octomill charakteryzuje się ujemnym kątem osiowym, co pozwala na zastosowanie płytek dwustronnych. Same płytki charakteryzują się dodatnim kątem natarcia, co ogranicza zużycie energii, zapewniając jednocześnie wyższą prędkość skrawania, a co za tym idzie wydajność.

Ponadto, w miarę wzrostu popularności płytek wielokrawędziowych, producenci narzędzi skrawających podnoszą ich grubość, by zapewnić dużą siłę i bezpieczeństwo procedur skrawania oraz niskie ryzyko złamania krawędzi.

Obecnie firmy oferują także szeroką gamę wydajnych gatunków i geometrii płytek, oferując możliwość wydajnej pracy frezu z różnymi materiałami i procesami. Niektóre zaawansowane powłoki płytek zawierają w sobie tlenek aluminium, co zapewnia niezrównaną twardość i odporność na ścieranie, a co za tym idzie dłuższy czas eksploatacji i niezawodność.

Krótka krawędź Wiper idealnie nadaje się do obróbki zgrubnej, dłuższa krawędź Wiper umożliwia prowadzenie obróbki zgrubnej i wykańczającej podczas jednej operacji, zapewniając doskonałe wykończenie powierzchni. W Double Octomill, geometria M14 posiada krawędź Wiper o długości 0,45 mm, idealnie więc nadaje się do obróbki zgrubnej, a M15 posiada krawędź Wiper o długości 2,11 mm i jest przeznaczona do obróbki wykańczającej. Dostępna jest także geometria M13 o krawędzi Wiper identycznej jak M15, ale bardziej dodatniej geometrii, dzięki czemu stanowi doskonałe rozwiązanie dla lekkiego frezowania.

Doskonałe dopasowanie

Podczas projektowania nowoczesnych frezów do planowania, zwiększających produktywność i redukujących koszt obróbki dzięki wielu krawędziom skrawania, producenci narzędzi skrawających analizują związki pomiędzy fizycznym kształtem płytki i odpowiadającego jej gniazda.

Tak właściwie różne firmy, w tym Seco, dodatkowo szlifują na płytkach rowki pozycjonujące, co zapewnia precyzyjne wyrównanie krawędzi i gniazda korpusu frezu. Dzięki temu frez może oferować bardzo wąskie tolerancje, jako że odległość między krawędzią a powierzchnią podparcia jest zawsze identyczna.

W Double Octomill firma Seco jeszcze bardziej rozwinęła tę koncepcję. Firma jako jedyna tworzy gniazda płytek wyposażone w wytrzymałą centralną śrubę mocującą oraz osiowe i promieniowe rowki na kołki ze stali szybkotnącej (HSS). Kołki te przedłużają czas eksploatacji narzędzia, ponieważ nie zużywają się tak szybko, jak w przypadku frezów tradycyjnych. Dodatkowo każde gniazdo wyposażono w wytrzymałe pokrycie HV 700, które chroni narzędzie oraz zapobiega przyklejaniu się wiórów do frezu.

Konstrukcja z kołkami HSS upraszcza mocowania i indeksowanie płytek, a także zapewnia maksymalną stabilność podczas pracy. Ponieważ nie jest konieczna regulacja osiowa, wystarczy włożyć płytkę do gniazda. W momencie umieszczenia płytki w odpowiednim miejscu słyszalne jest kliknięcie, więc nieprawidłowy montaż jest praktycznie niemożliwy. Jest to istotne, ponieważ nieprawidłowy montaż płytki może prowadzić do nierównomiernego zużywania się, nierównych obciążeń na innych płytkach oraz nierównego skrawania.

Producenci narzędzi skrawających ułatwiają także obsługę płytek przez numerowanie poszczególnych krawędzi. Użytkownicy powinni indeksować wszystkie płytki jednocześnie, w kolejności chronologicznej. Jedna zużyta płytka zwiększa nacisk na inne, tworząc reakcję łańcuchową, która obniża jakość powierzchni. Co więcej, wykorzystanie krawędzi o tym samym numerze we wszystkich gniazdach zapewnia maksymalny możliwy czas eksploatacji.

Różne podziałki

Biorąc pod uwagę szeroką gamę obrabiarek i materiałów dostępnych obecnie na rynku, ważne jest posiadanie frezu z odpowiednią podziałką dla danej operacji. W związku z tym wielu producentów narzędzi oferuje różne opcje podziałek dla frezów z płytkami o wielu krawędziach, co pozwala użytkownikom na osiągnięcie optymalnej wydajności w danym zastosowaniu.

W przypadku zastosowań związanych z obrabiarkami o dużej mocy, najlepszym wyborem jest frez z gęstą podziałką. Dotyczy to zwłaszcza obróbki żeliwa, które wytwarza krótsze wióry. Gęsta podziałka oferuje wyższą prędkość usuwania materiału. Jednakże gęsta podziałka w połączeniu z obrabiarką małej mocy powoduje często niepożądane wibracje. Podziałki normalne i rzadkie wykorzystują mniejszą liczbę ostrzy/płytek, w związku z czym wymagają niższego momentu obrotowego, dzięki czemu stanowią lepsze rozwiązanie w przypadku obrabiarek o mniejszej mocy.

Frez Double Octomill, na przykład, jest dostępny w trzech różnych podziałkach. W wersji o podziałce normalnej i normalnej+ płytka jest mocowana centralnie przy użyciu wytrzymałej śruby. Wersja z podziałką gęstą ma mocowanie dociskiem, w którym zastosowano nowy, mocniejszy docisk samoorientujący.

Kąty narzędzia

Planowanie to jedna z najczęściej stosowanych operacji frezowania. Producenci mogą przeprowadzać ten proces przy użyciu różnych narzędzi. Dostępne są na przykład frezy 45-stopniowe, które redukują wibracje przy długich wysięgach, frezy kątowe dla elementów o cienkich ściankach oraz frezy o płytkach okrągłych, oferujące najmocniejsze krawędzie skrawające.

Frezy o kącie 45 stopni, takie jak Double Octomill, cieszą się największą popularnością, ponieważ mniejszy kąt oznacza lepszą relację pomiędzy różnymi kierunkami sił frezowania, które działają prosto w górę wzdłuż wrzeciona. Kąt 45 stopni zmniejsza także grubość wiórów, co podnosi wydajność. Jednakże przy tym kącie, jeśli obrabiana powierzchnia jest w pobliżu ścianki, część obrabianej powierzchni pozostanie nietknięta, ponieważ frez nie jest w stanie do niej dotrzeć. Frezy o kącie 90 stopni często uginają się i powodując wibracje podczas obrabiania prostych ścianek z boku obrabianych powierzchni, ponieważ większość sił działa w kierunku promieniowym.

Zważywszy na różnorodność dostępnych opcji frezów, producenci powinni określić, która z nich najlepiej odpowiada ich operacjom, zależnie od tego, czy kładą nacisk na redukcję sił skrawania, czy też lepsze wykończenie.

Cena

Przed zakupem frezu do planowania należy wziąć pod uwagę koszt frezu, czas eksploatacji i funkcje zwiększające produktywność, ponieważ narzędzia skrawające stanowią istotny składnik kosztów w przeliczeniu na część. Na przykład, frez o wysokiej wydajności z wieloma krawędziami skrawającymi może mieć wyższą cenę, ale jego przedłużony czas eksploatacji, niższy koszt na krawędź i niższy ogólny koszt na część może zapewniać długoterminowe oszczędności. Jednakże frezy te nie nadają do wszystkich typów zastosowań.

Aby zakupić najlepszy frez do danego zastosowania, producenci muszą rozważyć różne dostępne opcje i zmienne, takie jak materiał i twardość obrabianych powierzchni, typ zastosowania, koszt na płytkę, koszt krawędzi na obciążenie, liczba oznaczeń potrzebna do wykonania zadania, typ frezu, typy powłok, średnice i prędkości skrawania itd.

Ze względu na dużą liczbę zmiennych do rozważenia, producenci powinni ocenić także firmę sprzedającą dany frez i sprawdzić oferowany przez nią poziom pomocy technicznej. Odpowiednie wsparcie może znacznie podnosić produktywność, o czym często się zapomina. W ostatnich latach dynamika relacji pomiędzy producentami narzędzi skrawających i ich klientami zmieniła się w partnerstwa, w których obie strony wspierają się wzajemnie, rozwiązują wspólnie problemy i tworzą kompletne rozwiązania produkcyjne.

Wykorzystanie szerokiej wiedzy producenta narzędzi skrawających w kwestii technologii produkcyjnych pozwala klientom na korzystanie z najnowszych postępów w kwestii produkcji, a także na zrozumienie roli tych innowacji w optymalizacji procesów. Dzięki temu są oni w stanie zwiększać swoją konkurencyjność i korzystać z roli lidera technologii na nieustannie wymagającym rynku globalnym.

Wnioski

Świat produkcji nieustanne ewoluuje, w związku z czym producenci muszą stale analizować swoje procesy obróbki w celu zapewnienia najlepszej jakości, wydajności i ekonomii narzędzi skrawających. W wyniku tego producenci narzędzi skrawających przykładają wyższą wagę do tworzenia nowych rozwiązań, zapewniających klientom przewagę nad konkurencją i oszczędności.

Jednym z tych rozwiązań jest nowa generacja frezów do planowania, które oferują niezwykle niski koszt na krawędź, a co za tym idzie niski koszt na część. Jednakże, ze względu na różne opcje dostępne dla tych nowoczesnych frezów czołowych, producenci muszą ściśle współpracować z dostawcami narzędzi skrawających, by odnaleźć najlepszy frez dla swoich unikalnych potrzeb.

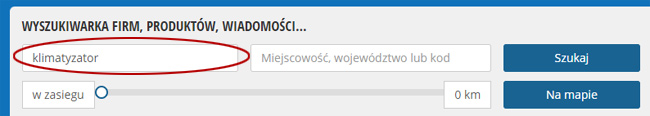

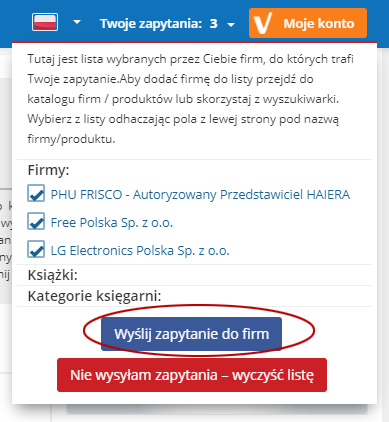

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

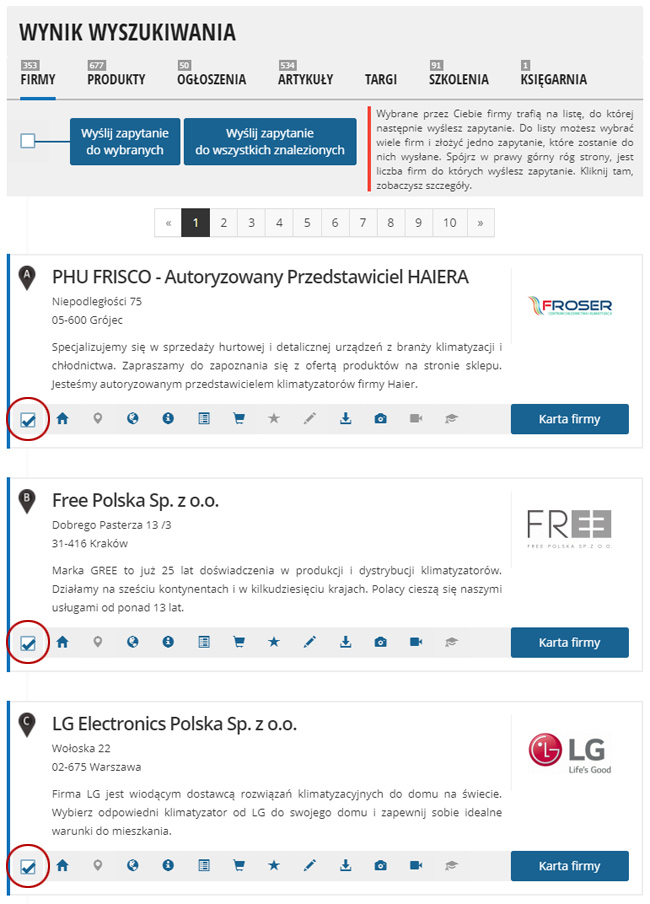

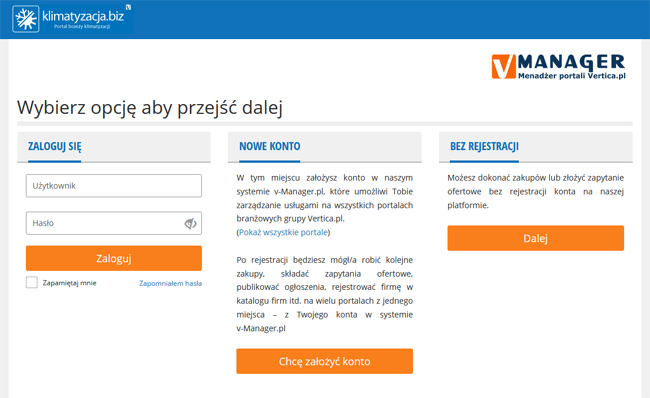

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

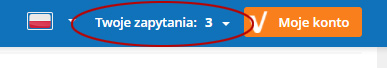

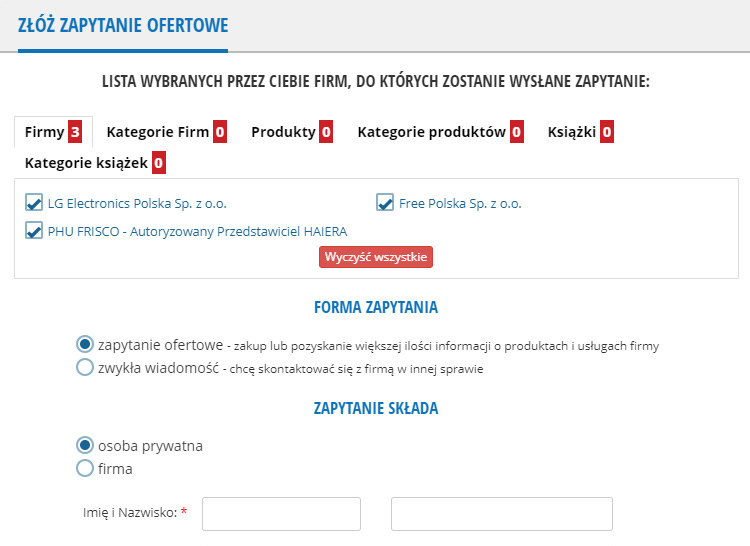

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.