Vacuum Casting czyli odlewanie próżniowe jest niemal wszechstronnym i niezawodnym procesem stosowanym do wytwarzania prototypów i części przemysłowych

Vacuum Casting czyli odlewanie próżniowe jest niemal wszechstronnym i niezawodnym procesem stosowanym do wytwarzania prototypów i części przemysłowych

Proces wymaga wysokiej jakości modelu wzorcowego (master model) – może to być sama gotowa część przemysłowa lub model stworzony przy użyciu stereolitografii – czyli technologii druku 3D z ciekłych żywic, dającego modele średnio wytrzymałe mechanicznie, ale za to o bardzo wysokiej jakości powierzchni. Do użytku vacuum casting konieczne jest bowiem, aby master model był doskonałej jakości, zarówno pod względem wyglądu, jak i odwzorowania wymiarów. A to po to, aby żadne wady czy odchylenia nie zostały przeniesione do prototypu / części przemysłowej podczas procesu.

Master model zalewany jest silikonem, z którego po zastygnięciu otrzymamy formę silikonową do dalszych odlewów. Po zastygnięciu (zwanym też sieciowaniem) silikon rozcinany jest na dwie części a zamknięty w nim pierwotnie master model jest wyjmowany. W utwardzonym i rozciętym silikonie pozostaje zatem pusta przestrzeń, która idealnie oddaje wymiary master modelu.

W kolejnym etapie procesu vacuum casting silikonowa forma zostaje umieszczana w komorze próżniowej, a jej pusty środek jest wypełniony wyznaczonym materiałem. Tu w zależności od potrzeb stosowana jest szeroka gama żywic chemoutwardzalnych.

Do zastosowań prototypowych materiałem stosowanym do wypełnienia formy jest zwykle żywica poliuretanowa dobrana tak, aby odtwarzała specyficzne właściwości materiału docelowego. Mogą to zatem być m.in.: polipropylen, ABS, polietylen o wysokiej gęstości, poliwęglan czy nylon szklany. Dla uzyskania określonych właściwości funkcjonalnych lub estetycznych żywicę często miesza się z wypełniaczem (takim jak choćby: proszki metali, wodorotlenek glinu, krzemionki czy proszki marmurowe) lub pigmentem barwiącym.

Po tym następuje utwardzanie żywicy w piecu. Po jego zakończeniu silikonowa forma jest ostrożnie otwierana, by wydobyć z niej element. Uważne otwieranie formy pozwala wykorzystać ją ponownie. Z jednej formy silikonowej udaje się wytworzyć do kilkudziesięciu idealnie trzymających wymiary powtórzeń – natomiast liczba ta zależna jest od kilku czynników, m.in. wielkości odlewanego elementu i stopnia skomplikowania jego geometrii, liczby płaszczyzn rozformowywania, użytej do odlewów żywicy czy ilości gniazd.

Bardzo ważną dla technologii vacuum casting opcją są szerokie możliwości obrabiania i wykańczania elementów: ich szlifowanie, matowienie, lakierowanie, nabłyszczanie, wiercenie, klejenie oraz wiele innych.

W zależności od wymagań aplikacji produkcja części i prototypów za pomocą odlewania próżniowego może mieć wiele zalet.

Ze względów estetycznych odlewanie próżniowe oferuje bardzo wysoki poziom dokładności reprodukcji i możliwości wykończenia. Proces pozwala na dodanie pigmentów barwiących do komory próżniowej wraz ze składnikami żywicy, dzięki czemu końcowa część będzie dokładnie pasować kolorystycznie do wytycznych kolorystycznych klienta. Aby uzyskać niestandardowe wykończenie różne wykończenia części lub prototypów żywice można mieszać z niektórymi materiałami sproszkowanymi, w tym: złotem, brązem, aluminium, a nawet marmurem.

Żywice do odlewania próżniowego można dobierać także pod kątem oczekiwanych funkcjonalności część czy prototypów. Mogą to być żywice niepalne, o zwiększonej odporności na uderzenia czy neutralne elektrycznie.

Dzięki możliwościom i wszechstronności technologii vacuum casting testowanie czy wdrażanie produktu staje się bardzo szybkie a vacuum casting to dobra opcja wszędzie tam, gdzie powstaje potrzeba pilnego wykonania części czy prototypu a firmy szukają drogi ominięcia wąskiego gardła w produkcji – tak obecnych, jak i nowych produktów i elementów.

Odlewanie próżniowe to dla bardzo wielu firm i zakładów preferowana technologia wytwarzania części o nietypowych kształtach i małych grubościach ścian - inne metody wytwórcze mogą powodować trudności z radzeniem sobie z tymi problemami. W przypadku krótkich serii lub pojedynczych prototypów odlewanie próżniowe jest ekonomiczną opcją, szczególnie w zestawieniu i porównaniu z procesami takimi jak formowanie wtryskowe tworzyw sztucznych, formowanie czy toczenie, które wiążą się z dużymi kosztami z powodu oprzyrządowania.

Zastosowanie technologii Vacuum Casting

- Integracja części i testowanie funkcji.

- Produkcja prototypowych części z tworzyw sztucznych dla różnych gałęzi przemysłu, w tym towarów konsumpcyjnych.

- Wyroby protetyczne i medyczne.

- Części samochodowe i lotnicze.

- Marketing produktu.

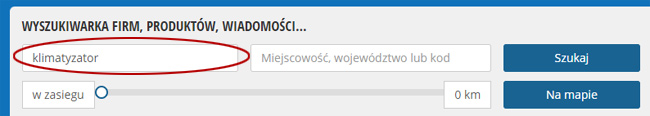

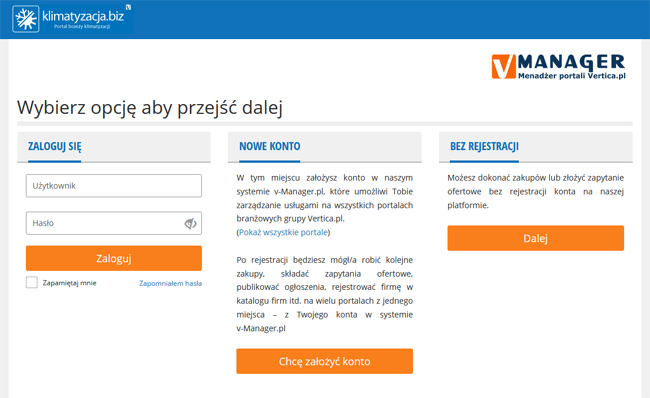

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

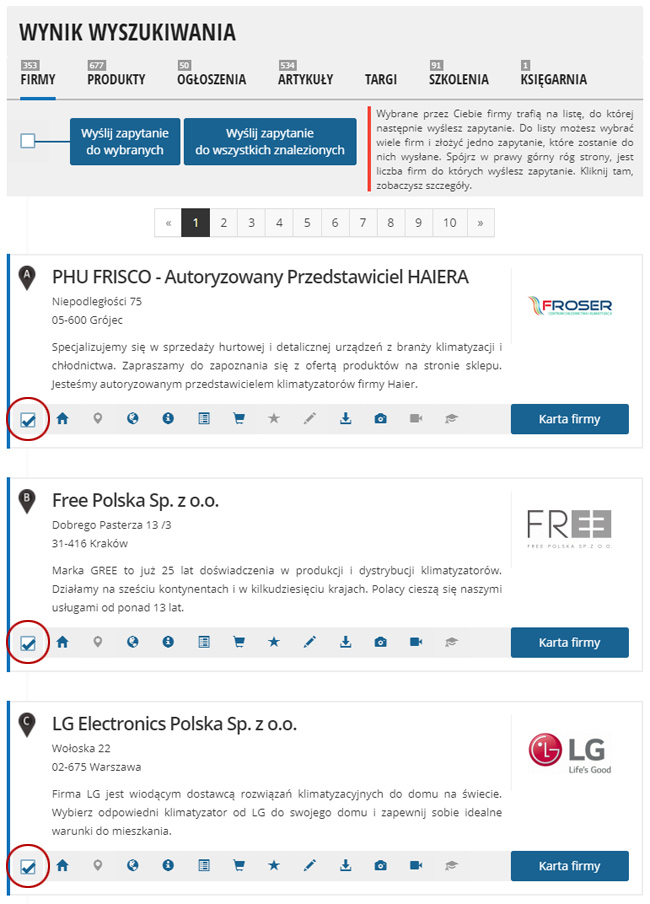

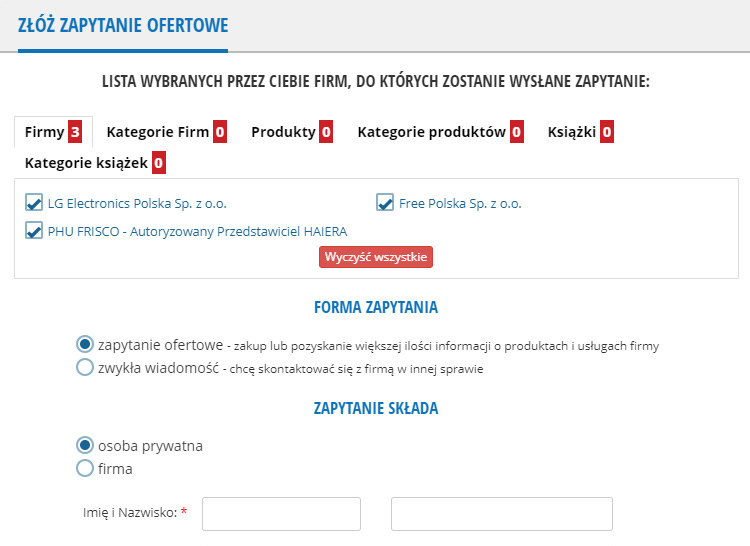

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

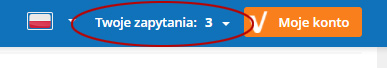

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

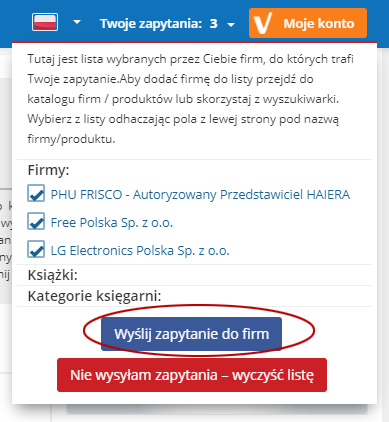

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.