Additive Manufacturing (wytwarzanie przyrostowe) oznacza zmianę metody wytwarzania produktów.

Additive Manufacturing (wytwarzanie przyrostowe) oznacza zmianę metody wytwarzania produktów. Nowe, absolutnie innowacyjne maszyny i procesy powodują szybkie przeniesienie wytwarzania przyrostowego z obszaru rozwoju prototypów na poziom produkcji. Producenci wykonują projekty przełomowych produktów, których wytworzenie przy zastosowaniu tradycyjnych metod byłoby niemożliwe. Do korzyści, jakie niosą ze sobą metody wytwarzania przyrostowego, należą: obniżenie masy produktu, uproszczenie konstrukcji zespołów i zwiększenie opcji materiałowych.

Additive Manufacturing (wytwarzanie przyrostowe) oznacza zmianę metody wytwarzania produktów. Nowe, absolutnie innowacyjne maszyny i procesy powodują szybkie przeniesienie wytwarzania przyrostowego z obszaru rozwoju prototypów na poziom produkcji. Producenci wykonują projekty przełomowych produktów, których wytworzenie przy zastosowaniu tradycyjnych metod byłoby niemożliwe. Do korzyści, jakie niosą ze sobą metody wytwarzania przyrostowego, należą: obniżenie masy produktu, uproszczenie konstrukcji zespołów i zwiększenie opcji materiałowych.

Oprogramowanie NX zapewnia jeden, zintegrowany system, który jest w stanie sprostać wyjątkowym wyzwaniom, jakie niesie ze sobą projektowanie, optymalizacja i budowanie komponentów z metali i tworzyw sztucznych z wykorzystaniem najnowszych metod wytwarzania przyrostowego.

Dzięki temu, że NX stanowi kompleksową platformę dla projektowania, symulacji i produkcji, mają Państwo możliwość łączenia specjalnych funkcji modelowania z możliwościami optymalizacji konstrukcyjnej i topologicznej, co z kolei umożliwia opracowywanie przełomowych projektów z wykorzystaniem technologii przyrostowych.

-

Zapraszamy na Additive Manufacturing Meeting 2017 do Wrocławia już 30 czerwca!

Nasze wystąpienie będzie dotyczyć:

-

Additive Manufacturing – Nowoczesne sposoby wytwarzania części z wykorzystaniem druku 3D w NX CAD/CAM/CAE

na którym zaprezentujemy m.in.:

I. Workflow to reshape conventionally designed parts

|

|

Projekt początkowy |

Optymalizacja topologii części |

Modyfikacja w Convergent Modeling |

Optymalizacja projektu i parametrów eksploatacyjnych

Optymalizacja projektu i parametrów eksploatacyjnych NX daje projektantom i inżynierom szeroki zakres możliwości rozwoju produktów nowej generacji.

Przełomowa technologia pozwala projektantom na szybkie tworzenie innowacyjnych i jednolicie kształtowanych części, które posiadają lepsze parametry eksploatacyjne i które spełniają określone wymagania przemysłowe, umożliwiając jednocześnie ich efektywne drukowanie w technologii 3D.

Technologia Convergent Modeling

Z punktu widzenia inżyniera, jest to innowacyjna technologia, która w znacznym stopniu upraszcza pracę nad geometrią składającą się ze ścianek/fasetek (STL), powierzchni i brył. Ta nowatorska metoda projektowania pomaga inżynierom zoptymalizować projektowanie części pod kątem wydruku w technologii 3D oraz przyspieszyć całość tego procesu.

Scan-to-print

Dzięki technologii Convergent Modeling, użytkownicy mogą natychmiast rozpocząć wykorzystywanie skanowanych danych do projektowania produktów. Połączenie modelowania konwergentnego z możliwością wykonywania części przy użyciu wydruku w technologii 3D bezpośrednio z NX upraszcza proces wytwarzania przyrostowego. Nowy proces obejmujący skanowanie, edycję i wydruk, obsługuje format produkcji trójwymiarowej 3D (3MF) oraz funkcje wydruku 3D firmy Microsoft.

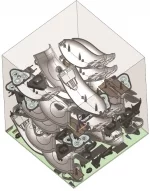

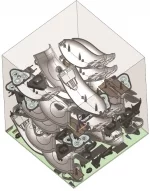

Optymalizacja topologii

NX pozwala projektantom i inżynierom na tworzenie i optymalizowanie całkowicie nowej generacji produktów dzięki temu, że wymagania eksploatacyjne są uwzględniane od samego początku procesu. Wynikowe kształty są lekkie i w sposób optymalny spełniają wszystkie wymagania eksploatacyjne. Te przełomowe projekty można łatwo modyfikować w systemie NX dzięki zaawansowanym funkcjonalnościom, takim jak Convergent Modeling (modelowanie konwergentne) i technologia synchroniczna, które tworzą jedno i kompletne środowisko służące projektowaniu komponentów wytwarzanych metodą przyrostową.

II. Zasady projektowania pod kątem wydruku w technologii 3D

Weryfikacja projektów do druku w technologii 3D stanowi zasadniczy etap procesu. NX oferuje narzędzia weryfikacyjne służące do wykonywania poniższych działań sprawdzających:

-

Określenie minimalnej grubości ścianki dla zapewnienia wykonalności wydruku części.

-

Kąt przewieszenia pozwala na identyfikację tych regionów części, które wymagają podparcia podczas wydruku

-

Całkowicie zamknięte przestrzenie mogą zostać rozpoznane w celu zapewnienia skuteczności obróbki tych miejsc po wydruku

-

Funkcja objętości drukowanej szybko oblicza, czy dana część mieści się w granicach kubatury wykonawczej drukarki.

Te narzędzia weryfikacyjne wspomagają przygotowywanie danych i zapewniają wykonalność wydruku zaprojektowanych części.

Przygotowanie wydruku

NX wykonuje cały proces wydruku w technologii 3D poprzez zapewnienie rozwiązań dla szerokiego zakresu technologii przyrostowych stosowanych zarówno do części z tworzyw sztucznych, jak też metalowych. Zoptymalizowane modele produktów z fazy projektowania i symulacji mogą zostać szybko przygotowane do wydruku w technologii 3D.

Ustawienie operacji wydruku

NX pomaga inżynierom w rozplanowywaniu rozmieszczenia części oraz definiowaniu potrzebnych podpór w celu przygotowania ustawień do wydruku w technologii 3D. Nowe rozwiązania NX pozwalają na szybkie ładowanie konfiguracji wykonawczej i łatwe pozycjonowanie drukowanych części przy użyciu zaawansowanych możliwości.

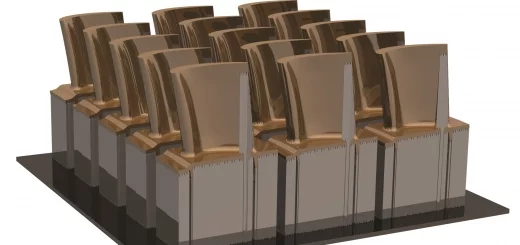

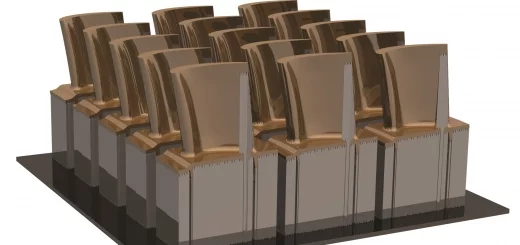

Rozkład części – Nesting 2D i 3D

Zoptymalizowane rozłożenie wielu części może w znacznym stopniu zwiększyć wydajność wytwarzania przyrostowego. Części metalowe można szybko pozycjonować i ustawiać w szykach za pomocą interaktywnych narzędzi zespalających. Rozplanowanie części może zminimalizować zakres koniecznego wykorzystania podpór, umożliwiając tym samym zredukowanie koniecznego zakresu wykończenia wydrukowanych części.

Części metalowe można łatwo rozplanowywać w szykach w celu przyspieszenia procesu wytwarzania, zminimalizowania stopnia wykorzystania podpór i uzyskania lepszej jakości drukowanych części.wanie koniecznego zakresu wykończenia wydrukowanych części.

Zautomatyzowane rozplanowywanie rozmieszczenia w druku 3D części z tworzyw sztucznych na platformie wykonawczej znacznie zwiększa wydajność drukowania.

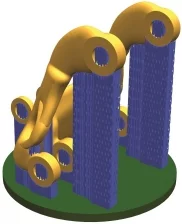

III. Tworzenie konstrukcji podpierających (podpór)

Tworzenie podpór dla części metalowych tworzonych przy zastosowaniu metod stapiania proszków stanowi etap konieczny, który może jednak być skomplikowany i czasochłonny. NX pozwala na automatyczne wygenerowanie geometrii podpór (obsługiwanej przez technologię Materialise) przy jednoczesnym zachowaniu powiązań z modelem projektu.

Pełna asocjatywność zapewnia automatyczne aktualizacje konstrukcji podpierających w przypadku sukcesywnych zmian technologicznych projektu. Użytkownik dysponuje swobodą dokonywania ustawień geometrii podpór, na przykład wykorzystywania perforowanych ścian do przyspieszania wydruku i podnoszenia jakości części.

… i wiele innych zagadnień czyli

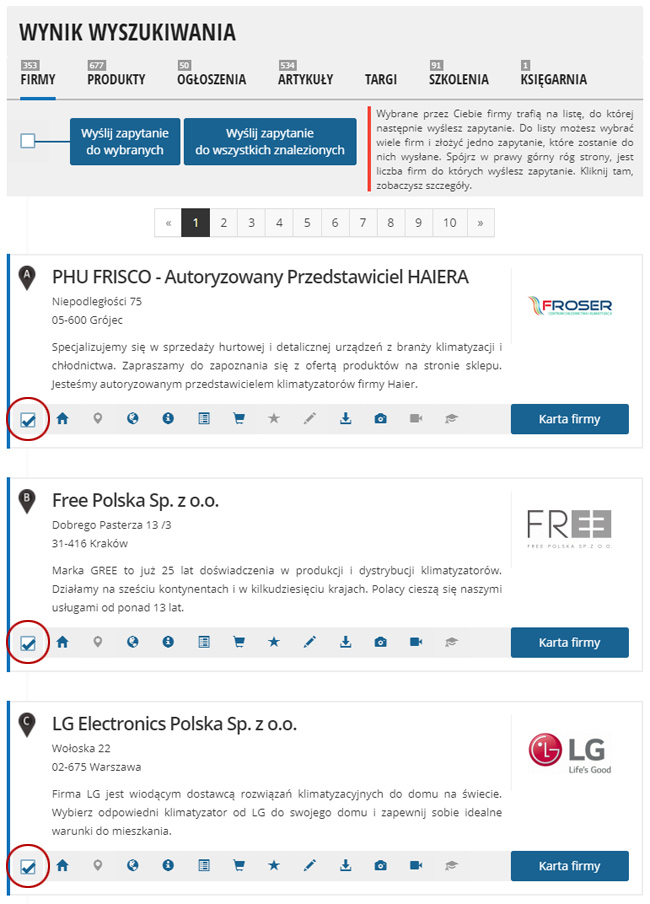

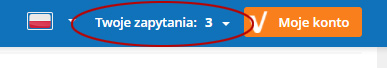

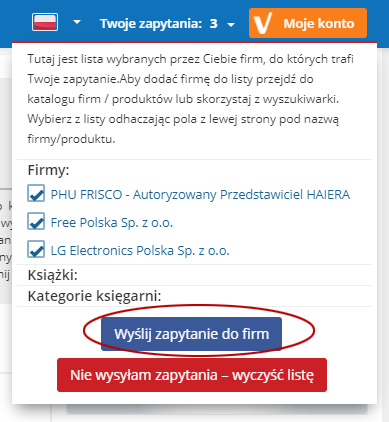

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Additive Manufacturing (wytwarzanie przyrostowe) oznacza zmianę metody wytwarzania produktów. Nowe, absolutnie innowacyjne maszyny i procesy powodują szybkie przeniesienie wytwarzania przyrostowego z obszaru rozwoju prototypów na poziom produkcji. Producenci wykonują projekty przełomowych produktów, których wytworzenie przy zastosowaniu tradycyjnych metod byłoby niemożliwe. Do korzyści, jakie niosą ze sobą metody wytwarzania przyrostowego, należą: obniżenie masy produktu, uproszczenie konstrukcji zespołów i zwiększenie opcji materiałowych.

Additive Manufacturing (wytwarzanie przyrostowe) oznacza zmianę metody wytwarzania produktów. Nowe, absolutnie innowacyjne maszyny i procesy powodują szybkie przeniesienie wytwarzania przyrostowego z obszaru rozwoju prototypów na poziom produkcji. Producenci wykonują projekty przełomowych produktów, których wytworzenie przy zastosowaniu tradycyjnych metod byłoby niemożliwe. Do korzyści, jakie niosą ze sobą metody wytwarzania przyrostowego, należą: obniżenie masy produktu, uproszczenie konstrukcji zespołów i zwiększenie opcji materiałowych.