Technologia cięcia wodą jest coraz chętniej wykorzystywana przez różnych producentów. Nic więc dziwnego, że rozwija się najszybciej ze wszystkich technologii cięcia, łącząc wszechstronność z wydajnością.

Technologia cięcia wodą jest coraz chętniej wykorzystywana przez różnych producentów. Nic więc dziwnego, że rozwija się najszybciej ze wszystkich technologii cięcia, łącząc wszechstronność z wydajnością.

Technologia cięcia wodą jest coraz chętniej wykorzystywana przez różnych producentów. Nic więc dziwnego, że rozwija się najszybciej ze wszystkich technologii cięcia, łącząc wszechstronność z wydajnością.

Cięcie wodą zyskało wielu zwolenników ze względu na szerokie możliwości pracy z praktycznie każdym materiałem. Nie będziemy tutaj skupiać się na oczywistościach takich jak blacha czy stal. Sprawdzimy, jak technologia ta radzi sobie z bardziej wyszukanymi tworzywami.

Materiały wielowarstwowe oraz kompozyty

Jak można przeczytać w publikacji Mieczysława Kaczorowskiego i Anny Krzyńskiej „Konstrukcyjne materiały metalowe, ceramiczne i kompozytowe”, kompozyt to materiał o niejednorodnej strukturze. W jego skład muszą wchodzić przynajmniej dwa różniące się właściwościami komponenty. Jeden z nich – w większości kompozytów – stanowi lepiszcze. To właśnie ono odpowiada za spójność, elastyczność, odporność na ściskanie oraz twardość. Drugi komponent nazywany jest komponentem konstrukcyjnym i odpowiada za resztę własności mechanicznych kompozytu. Poszczególne komponenty, inaczej fazy, mogą być ze sobą poprzeplatane lub poukładane warstwowo.

Materiały kompozytowe znajdują swoje zastosowanie wszędzie tam, gdzie przy wysokiej wytrzymałości konieczne jest zachowanie małej wagi elementów. Innym ważnym powodem stosowania kompozytów jest ich odporność na konkretne rodzaje obciążeń, takich jak ściskanie czy zginanie. Dobrym przykładem jest tu żelbeton. Beton ma bardzo wysoką odporność na ściskanie, a metalowe pręty – na rozciąganie. W rezultacie powstaje kompozyt o wiele wytrzymalszy niż sam beton.

Efekt cięcia kompozytów waterjetem bywa różny. Jeśli nasz kompozyt ma budowę warstwową, to istotna jest kolejność warstw i jakość ich połączenia. Jeżeli tniemy kompozyt, którego górne warstwy są twardsze niż te pod spodem, to z procesem nie powinno być większych problemów. Woda przebija się wtedy przez twardą warstwę i bez większego oporu przedziera się przez pozostałe. Kiedy jednak odwrócimy układ, tak że struga wody najpierw musi przeciąć materiał miękki, a dopiero po nim twardy, to po dotarciu do twardszych warstw częściowo odbije się od nich, penetrując wierzchnie. Zatem im większa różnica w twardości warstw, tym większe problemy. Należy również pamiętać o wpływie takiego procesu na właściwości wytrzymałościowe kompozytów, o czym mowa w artykule Politechniki Świętokrzyskiej „Badania wpływu warunków cięcia strugą wodno-ścierną wyrobów kompozytowych wzmocnionych włóknem szklanym na ich właściwości wytrzymałościowe”.

Drewno i materiały drewnopochodne

Drewno jest materiałem, który da się ciąć za pomocą strugi wody, choć w niektórych przypadkach może okazać się to problematyczne. Kluczowy jest tu rodzaj drewna, jaki chcemy przeciąć. Lite drewno można ciąć za pomocą wody. Należy jedynie pamiętać o osuszeniu elementów po zakończonym procesie. Przy grubszych częściach używamy ścierniwa, przy cieńszych wystarczy woda. Waterjet – w porównaniu z tradycyjnymi obrabiarkami do cięcia drewna – pozwala na uzyskanie finezyjnych kształtów, z którymi frez nie zawsze da sobie radę ze względu na wymiary narzędzia.

Nie da się również pominąć czasu potrzebnego na przygotowanie takiego procesu. Dzięki waterjetowi programujemy i tniemy szybciej.

O ile drewna liściaste i iglaste nie stanowią kłopotu dla pracy strugą wodną, o tyle mogą go sprawić płyty pilśniowe, wiórowe czy sklejki. Dzieje się tak, ponieważ takie płyty chłoną wodę i pęcznieją, niszcząc materiał.

Szkło hartowane

Strumień wody poradzi sobie również ze zwykłym szkłem. Cięcie jest wtedy gładkie i nie przebiega długo. Zupełnie inaczej jest w przypadku szkła hartowanego, którego cięcie tą metodą jest niemożliwe.

W trakcie hartowania szkła do materiału wprowadzane są duże naprężenia ściskające na powierzchni, a rozciągające w środku. W chwili kiedy struga wody zaczyna przecinać materiał, z hukiem uwalniają się skumulowane wewnątrz materiału naprężenia i z szyby zostają tylko kawałki. Bez względu na to, jak wolno przeprowadzalibyśmy proces, jest to po prostu niewykonalne, o czym pisze w swojej publikacji dr Małgorzata Ciecińska z AGH.

Materiały twarde

W zasadzie – poza przytoczonymi wyżej materiałami – technologia cięcia wodą radzi sobie dobrze z każdym materiałem. Waterjet przetnie niemal wszystko, łącznie z diamentem. Jednak im twardszy materiał, tym wolniejszy proces, więc nie zawsze jest to opłacalne.

W przypadku spieków ceramicznych, takich jak węgliki krzemu, tytanu, wolframu i azotku boru, tempo cięcia jest bardzo małe. Przy grubości materiału 10 mm nie przekroczymy ułamków milimetrów na minutę. Mimo że nie zawsze możliwe jest cięcie inną metodą – koszty rosną.

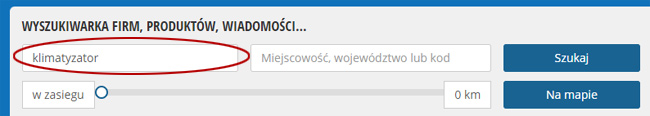

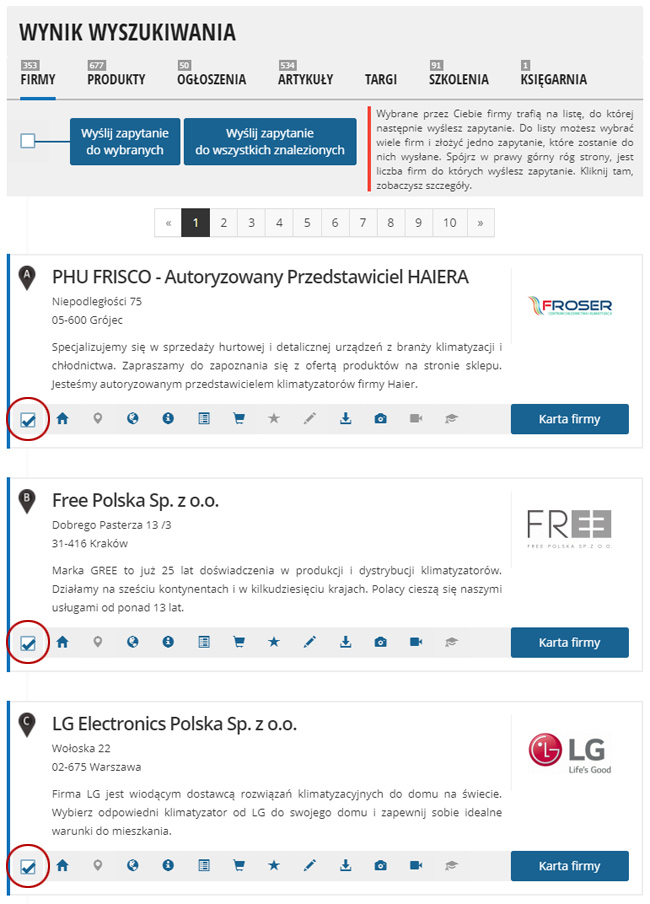

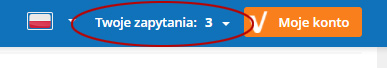

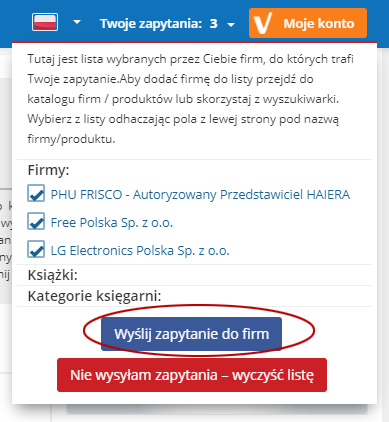

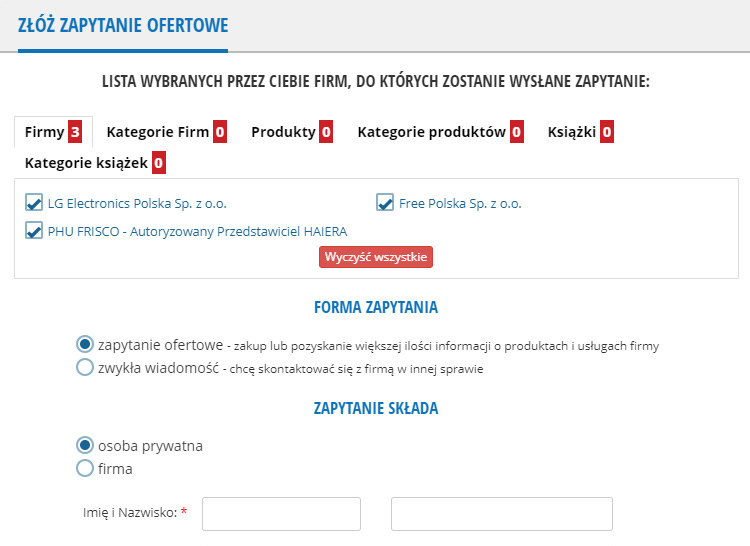

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Technologia cięcia wodą jest coraz chętniej wykorzystywana przez różnych producentów. Nic więc dziwnego, że rozwija się najszybciej ze wszystkich technologii cięcia, łącząc wszechstronność z wydajnością.

Technologia cięcia wodą jest coraz chętniej wykorzystywana przez różnych producentów. Nic więc dziwnego, że rozwija się najszybciej ze wszystkich technologii cięcia, łącząc wszechstronność z wydajnością.